近几年,金属化陶瓷电路(基)板之应用领域越趋广泛,包含LED level-I封装基板、LED level-II系统板、LED COB电路板、IGBT功率模组基板、车用电子电路载板、制冷晶片载板、HCPV电路板、医疗电子产品电路板等等,这一切皆归因于陶瓷材料其优异的绝缘耐电压物理特性、化学稳定性、及其高性价比的导热系数特性(氧化铝导热系数约20~27W/m•K、氮化铝导热系数约170~190/m•K)等优势。

陶瓷基板因相关应用的需求,大多需要在基板的两个表面皆制作线路,并且大多需要透过导通孔填充导电物质(Through Hole Via Filling)的结构来连接双面线路,而且有些需要过大电流需要封孔,以电镀铜来填充导通孔是目前广泛使用于填充导通孔的工艺之一。但目前而言,电镀填通孔有一定的难度。影响其电镀填孔优劣的因素很多,与机器设备、物料状况、电镀手法、电镀药水等因素皆有关联。为解决直流电镀应用于填孔工艺面临之问题,我司采用脉冲电镀技术。脉冲电镀其实是一种通断的直流电镀,正负脉冲即是正脉冲后紧接着反向脉冲,按设置好的周期交替输出。脉冲电镀技术可改善镀层品质,相较于直流电源形成电镀镀层,脉冲电镀的镀层具有更优异的深镀能力、耐蚀、耐磨、纯度、导电、焊接及抗变色性能,且可大幅缩短电镀时间、降低成本;因此,广泛的应用於有功能性和有特殊需求的电镀制程中。

一具好的脉冲电源供应器需具备输出电流稳定(<±1%)、功率操作范围大、输出频率可调整、电弧能量低、高相容性与扩充性。一般而言,脉冲电镀主要可调的参数包含正负脉冲电流之大小比例、正负脉冲电流的频率等等,加上多段的可程式控制可符合工艺参数之调整所需。

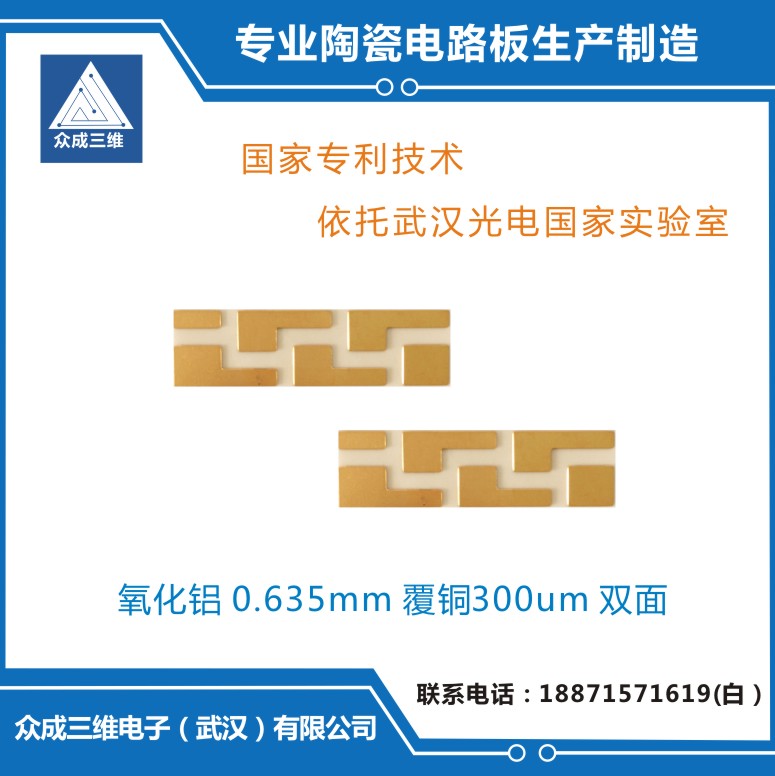

在LED产品应用裡,陶瓷基板多采用厚度0.38mm及0.5mm的规格,其导通孔的尺寸设定则多在0.070~0.110mm的区间。根据电镀填孔发展至今的经验,在导通孔孔内的导电种子层薄膜状态连续、导通正常的前提下,以及导通孔深宽比(基板厚度:导通孔直径)在4:1~6:1的尺寸设计下,脉冲电镀填孔是容易实现且再现性佳的稳定工艺。另外,随著高功率模组的高导热、高散热应用需求,亦可以透过脉冲电镀在厚度0.635mm Al2O3基板内建立直径100μm~310μm的导热柱结构(如图六、图七与图八),希望藉由铜导热柱的建立来提升Al2O3基板的导热效果,以取代高成本AlN基板之应用。

随着产品功率密度逐渐提高之需求,单位面积上的陶瓷基板可能放置了更多的元件也因而需要更多的导通孔,然而在面积有限的情形下,导通孔的数量增多且直径不断地缩小(深宽比提高),导通孔的填孔质量便是产品优劣与良率高低的关键,因而我司的电镀填孔工艺将持续扮演举足轻重的角色。

我们公司主要产品是陶瓷基电路板,如氧化铝陶瓷电路板、 |

|

|