碳化硼(B4C)陶瓷颗粒是一种极具性价比的增强颗粒,其硬度与耐磨性仅次于金刚石,价格却远低于金刚石,目前已经应用于抛光加工中,代替价格高昂、制备困难的金刚石磨料,在控制成本的基础上保证了加工质量。近年来因为碳化硼颗粒的中子俘获截面大,吸收能力强,俘获能谱宽,以及热稳定性好、耐腐蚀、造价低等优点,被加工成中子吸收板应用于核能防护领域,并且因为B4C颗粒不含放射性同位素,二次射线能量低,因此材料本身不会产生辐射污染。

目前B4C颗粒最主要的应用为颗粒增强金属基复合材料中的增强相,对复合材料的耐磨性、耐蚀性、硬度以及强度均有显著的提高,使得材料的使用环境更广泛。但是B4C颗粒的应用因其抗氧化能力差、烧结温度高以及断裂韧性低等一系列缺点所限制。

铝与B4C颗粒复合后具备质量轻、韧性高、强度高等特点,此外B4C颗粒增强铝基复合材料还具备良好的抗弹性与防护性等优点,所以其广泛应用于装甲材料、发动机缸套材料、制动器材料、中子防护装置材料等。

目前制备碳化硼增强铝基复合材料主要有以下几种方法:

1、 喷射沉积法

喷射沉积法是使用高速气流将在熔融状态下的铝金属液滴分散成细小的液滴,金属液滴会与高速吹过的气流进行热传递,同时与B4C增强颗粒混合,液滴温度逐渐降低的同时在基底衬板上逐渐冷却凝固形成沉积胚,制备颗粒增强铝基复合材料。

2、 熔炼法

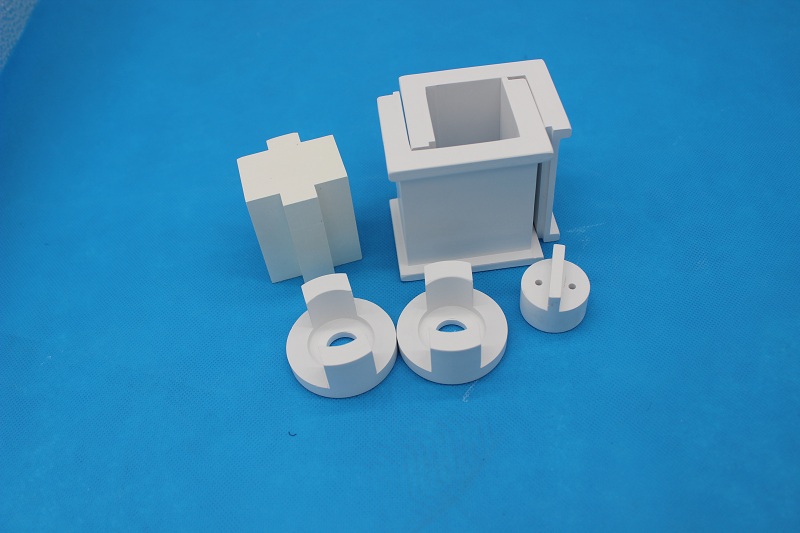

熔炼法制备B4C/Al合金是将Al或Al合金基体加热到熔融状态,在机械搅拌下将B4C陶瓷颗粒加入到Al合金基体中制备复合材料。根据搅拌时Al合金基体熔融状态的不同,分为液态搅拌和半固态搅拌两种。两种方法均是加入B4C粉末搅拌均匀后,浇筑到模具内成型。该方法设备简单、工序少、操作方便。

3、 粉末冶金法

将Al合金粉末与B4C粉末混合,采用粉末冶金工艺制备复合材料,在低于Al合金熔点以下进行烧结,Al与B4C界面反应大大减弱,B4C的粒度和体积比可在大范围内调整,可采用冷等静压成型、烧结方式,也可以采用直接热压或热等静压工艺成形与烧结同步完成,烧结后的坯体可进一步采用挤压、锻造、轧制等工艺提高材料的性能。粉末冶金法制备复合材料对设备以及制备工艺的要求很高,很难制备出大尺寸以及复杂形状的零件,而且此方法所需成本较高,目前仅应用于航空航天以及军事需求。

4、 原位复合法

原位合成技术作为一种新兴的B4C增强铝基复合材料的制备方法,其原理是将某些可以和铝元素产生化学反应的物质投入至熔融的铝合金中,并在合金基体中生成若干增强相,直接对合金进行强化。由于通过化学放映生成的增强颗粒与合金计提结合强度更高,因此通过此方法制备的复合材料能 |

|

|