模内热切模具在世界各工业发达地区均得到广泛的应用。

1、模内浇口分离自动化,降低对人的依赖度;传统的塑胶模具开模后产品与浇口相连,需二道工序进行人工剪切分离,模内热切模具将浇口分离提前至开模前,消除后续工序,有利于生产自动化,降低对人的依赖。

2、降低产品人为品质影响;在模内热切模具成型过程中,浇口分离的自动化保证浇口分离处外观一致性,其结果是品质一致的零件,而传统人工分离浇口工艺无法保证浇口分离处外观一致。因此市场上很多高品质的产品均由模内热切模具生产。

2.1 模内切装置基本构成与系统布局

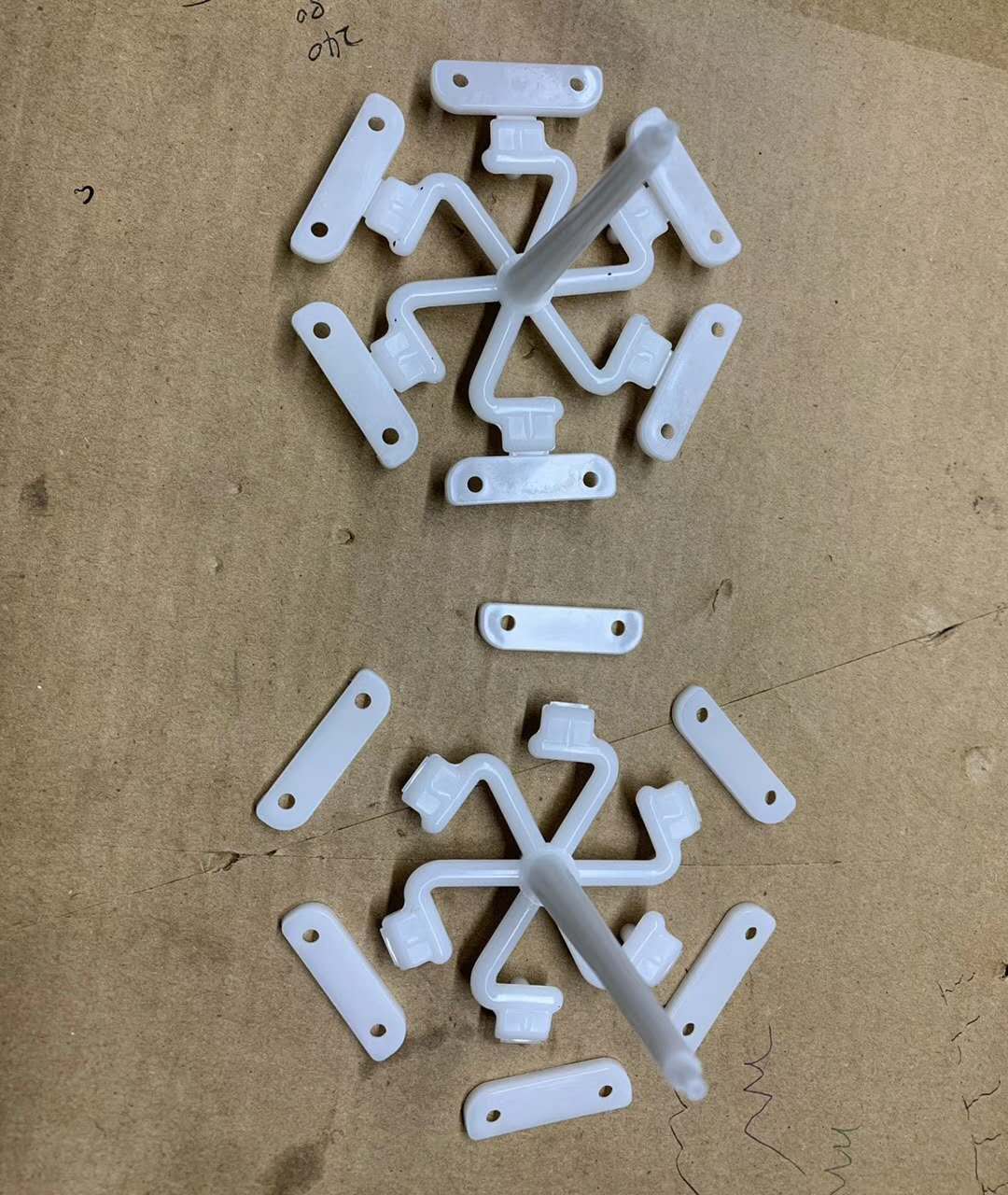

如图1、2所示,一般模内切装置主要由下列关键部件组成:

切刀:主要负责分离浇口料,一般使用SKH51做热处理加硬。

导向块:与切刀配合实现导向及产品成型,一般使用S136做热处理加硬。

微型油缸:承受高油压推动切刀向上动作。

复位弹簧:当切刀向上完成切断动作后,系统进行泄压,此时复位弹簧施力切刀复位。

行程开关:设置于分型面,用于给高压时序控制器发送开合模信号。

高压时序控制器:输出高压油,通过高压油管和模具油路给微型油缸供力及控制动作实施时间

2.2 基本原理与动作实现

注塑产品射胶—保压期间,利用高压时序控制器提供高压油路推动微型油缸,微型油缸推动切刀顶出切断产品浇口料,也就是在产品注塑成型的过程中进行分离。依据产品级模具结构不同,可以调整高压时序控制器及刀具形状, 达到的分离效果。

3浇口设计

使用模内热切的浇口与传统浇口有些区别,常用的有牛角浇口转切口和侧进浇口转切口两种,设计方面需要注意以下问题:

3.1 浇口的大小设计

浇口的大小对注塑产品的浇注效果影响很大,在兼顾浇注效果的同时,也需满足切刀的标准化和可换性问题。对于浇口的长度和宽度,需要按浇注需求选择接近规格的切刀型号。对于浇口的厚度,依据模内切装置高压油缸的行程值(可稳定切断的状态),可在0~4mm之间选择和调整。

3.2 溢料槽的设计

由于需要挤压剪切实现分离浇口料,必须设计溢料槽分流由于切刀挤压成型产生位移的塑料,避免浇口局部塑料密度增大而导致切刀过快磨损或者切不干净。溢料槽通常为切刀外侧面(内侧面为注塑产品)一个比流道宽的槽位,参考尺寸为:宽度=流道宽+5mm,高度与流道等高。各相接棱边必须倒好R角,做到各面圆滑过渡,同时需要做大出模角度,防止局部粘模而导致水口料顶出不平衡。

4 应用场合

模内热切应用场合广泛,适用于侧水口,搭接式水口,大型扇形水口,环形水口,潜水口,牛角水口等均可应用。刀口形状根据浇口形状变化而变化,同时依据不同的浇口在刀口 |

|

|