浙江水泥砖模具 新型光亮彩砖生产工艺

一、 主要生产设备:

1、 砂浆搅拌机,用于彩砖饰面层砂浆的搅拌

2、 强制式搅拌机或自落式搅拌机,用于搅拌结构层

3、 振动台

4、 塑模要求:

(1) 模内表面光泽度≥50光泽单位

(2) 具有一定刚性,不易变形。

(3) 具有良好的韧性和抗冲击力

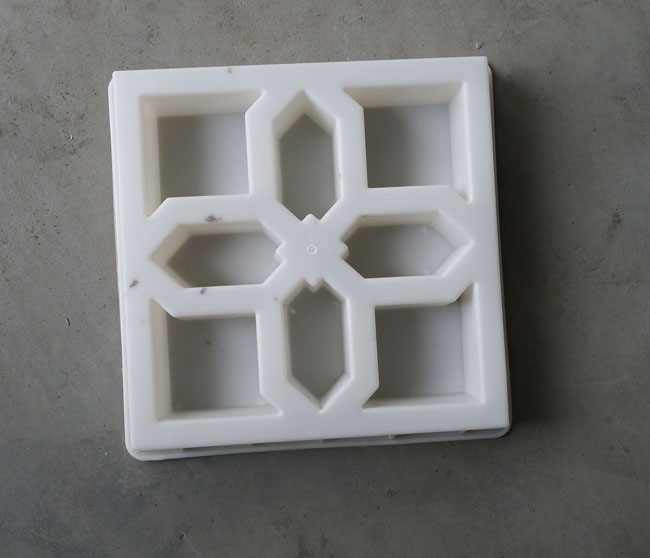

5、塑料模具图样展示:

二、 材料:

1、光亮剂:主要原料中,光亮剂是影响彩砖表面光亮度的关键,对光亮剂的要求为:40±2%,PH 值8-10,密度1.2±0.02g/ml,不能有发黑发臭现象和沉淀物产生。

2、水泥:饰面一般选用425#以上的白色硅酸盐水泥或者彩色硅酸盐水泥,基层部分设计方法为C45普通混凝土。

3:细骨料:(苍蝇头大小的白色石子或花色石)做饰面。

三、 配比:

1、 细骨料与水泥用量比:由于细骨料可提高砖面的耐磨性,而细骨料的价钱又比水泥便宜很多,因此适当提高细骨料用量可提高砖面耐磨性,还能降低成本,但细骨料过多则难以成型和密实;用量过小易产生分层和龟裂。

水泥与细骨料用量比建议掺量为:1:1.5~2.0之间。

2、 水泥与光亮剂用料比:适当提高光亮剂用量,可显著改善饰面层的耐久性和耐磨性以及光泽度。若掺量过高会对产品造成不利影响,如砖面发脆,易粘模,成型时间过长等。此外还会造成产品成本上升。根据不同的水泥,建议水泥与光亮剂配比控制在100:2~7之间。

3、 水灰比:光亮剂可大幅度降低水量,可改善混凝土的和易性,因此,在能满足砂浆可成型要求的前提下,应尽可能降低用水量。而料偏稀。则性能差,且凝固慢,偏干则不易成型。

4、 饰面层材料配比建议如下:(确定*合适掺量应通过实验)

彩色水泥 细骨料 光亮剂 水

100公斤 170±10公斤 5±1公斤 34±2公斤

四、

1、 骨料、彩色水泥、水、光亮剂按比例充分搅拌。

骨料——15%~25%水——搅拌10~15秒——水泥——搅拌15~20秒——光亮剂——充分搅拌——装模震动成型,静止待用。

2、 结构层按C45普通要求配置,基层浇注在已有层面料的塑模振动成型。(注:而层面浇注塑模内成型后要求静止40~45分钟后可浇注基层料),带模养护。

3、 脱模时间一般为3~4天,脱模偏早,会影响光泽度,生产环境温度*好在10℃以上。脱模后应在不透风、光线较暗的环境内晾24小时,四天不得接触水(即不要淋水),彩砖在初期的贮存保养中在70%~80%的湿度环境下适宜。

五、

1、砖面光泽度:根据检测,一般在20光泽度单位以上,*高可达50光泽度单位。

2、颜色耐久性提高:与压制彩砖相比,在自然条件下测试,光亮彩砖一般延长二年以上。

3、质监部门根据JC446-91行业标准对使用本厂光亮剂的彩砖检测结果如下,其结果均可达到优质品质要求。见表:

序号 检测项目 优等品 一等品 合格 检测结果

1 光泽度 无规定 46

2 耐磨性、磨坑长度不大于(mm) 32.0 35.0 37.0 25

3 吸水率 ≤8.0 ≤9.0 ≤10.0 6.5

4 抗压强度MPa 平均值 ≥30 ≥25 ≥20 42

单块*小值 ≥25 ≥21 ≥17 39

5 抗折强度MPa 平均值 ≥4.0 ≥3.5 ≥3.0 5.7

单块*小值 |

|

|